Eine hochwertige Wellpapp-Verpackung entscheidet darüber, ob Produkte unbeschädigt beim Kunden ankommen, ob Paletten stabil stapelbar bleiben und ob Versandkosten optimiert oder unnötig in die Höhe getrieben werden. Studien aus der Logistik zeigen: Über 70 % aller Transportschäden entstehen durch falsch ausgelegte Verpackungen. Nicht durch den Transport selbst. Gerade bei steigenden Versandmengen, höheren Stapeldichten und globalen Lieferketten wird die Wahl der richtigen Wellpappe damit zu einem echten Wettbewerbsfaktor für Hersteller, Händler und Logistikverantwortliche.

Doch was macht eine Verpackung aus Wellpappe wirklich tragfähig? Die Antwort liegt in einer unscheinbaren, aber hochentwickelten Struktur: der Welle.

Warum stabile Wellpappe von der Wellenform abhängt

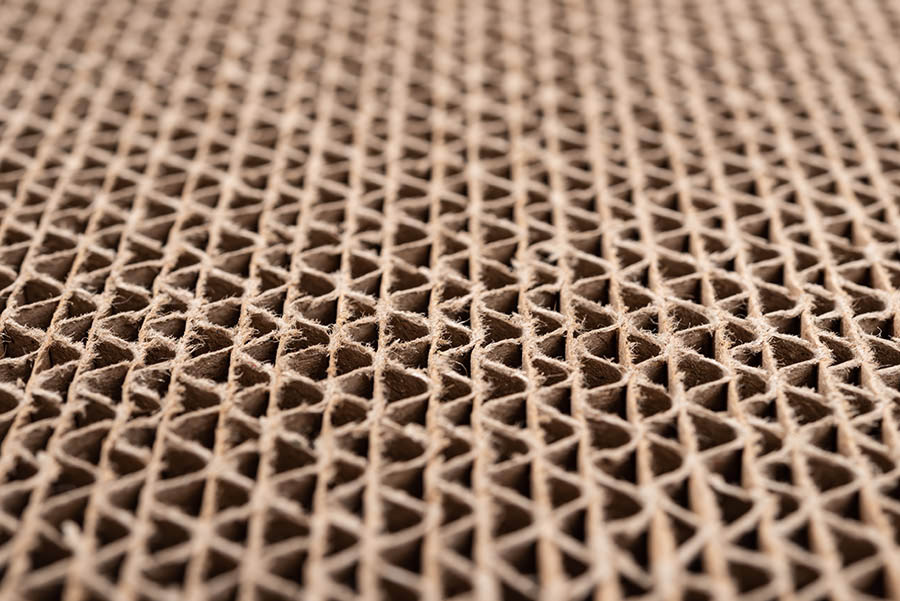

Wellpappe funktioniert wie ein Ingenieurbauwerk im Miniaturformat. Zwischen zwei glatten Papierbahnen liegt eine gewellte Papierbahn. Diese Welle wirkt wie eine Vielzahl kleiner Säulen, die Druckkräfte aufnehmen und gleichmäßig über die Fläche verteilen.

„Durch die Wellenform wird die maximale Stabilität bei geringstem Materialaufwand generiert“, erklärt Thomas Bauernfeind.

Physikalisch folgt dieses Material einem Sandwich-Prinzip: Die Deckpapiere übernehmen Zug- und Druckkräfte, während die Welle für Abstand, Steifigkeit und Energieaufnahme sorgt. Genau dieses Zusammenspiel ermöglicht hohe Tragfähigkeit bei geringem Eigengewicht.

Warum nicht jede Wellpappe gleich belastbar ist

In der Praxis gibt es keine Einheitslösung. Je nach Produkt, Gewicht, Transportweg und optischem Anspruch kommen unterschiedliche Qualitäten zum Einsatz.

„Für sicheren Transport sehr starke braune Doppelwellen, für zierliche Thekendisplays ganz dünne weiße Microwellen. Die Sorte muss somit immer an den Zweck angepasst werden.“

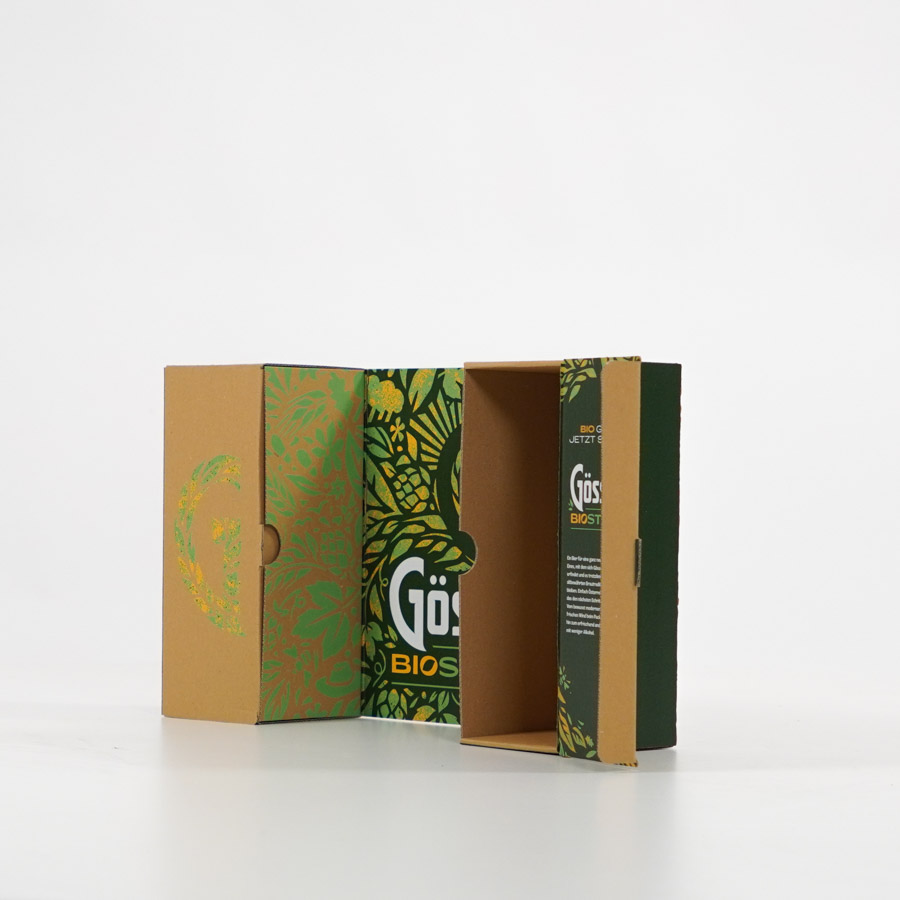

Feine Wellen sorgen für glatte Oberflächen und hochwertige Druckbilder. Gröbere Wellen liefern Polsterwirkung und hohe Tragfähigkeit. Erst die gezielte Kombination dieser Eigenschaften ergibt eine Verpackung, die sowohl schützt als auch optisch überzeugt.

Ein-, zwei- oder dreiwellige Konstruktionen im Vergleich

„Einwellig wird hauptsächlich für Dekodrucke und einfache Boxen verwendet. Zweiwellig für alles, das schön, aber auch stabil sein soll. Dreiwellig ist dann eher im Schwerverpackungsbereich im Einsatz.“

Einwellige Kartons sind leicht und wirtschaftlich. Ideal für den Standardversand. Zweiwellige Ausführungen bilden den Standard für hochwertige Versandverpackungen. Dreiwellige Systeme kommen dort zum Einsatz, wo Paletten, Maschinenbauteile oder schwere Güter maximalen Schutz benötigen.

Warum stabile Wellpappe für Paletten unverzichtbar ist

Gerade bei Paletten-Ummantelungen und großformatigen Versandlösungen ist stabile Wellpappe entscheidend, um hohe Stapellasten dauerhaft sicher aufzunehmen. Die Kombination unterschiedlicher Wellenprofile verbindet Polsterwirkung mit hoher Kantenstabilität.

Papierqualität als zweiter Schlüssel zur Stabilität

Die Welle allein macht noch keine robuste Verpackung.

„Die Summe von den verwendeten Papierqualitäten und des Aufbaus ergibt die spezifischen Anforderungen an das Material.“

Kraftliner sorgen für Reiß- und Feuchtefestigkeit, Recyclingliner für Steifigkeit und Nachhaltigkeit. Erst das Zusammenspiel aus Faser, Grammatur und Wellengeometrie bestimmt die tatsächliche Belastbarkeit.

Was stabile Wellpappe im Versand leisten muss

„Versandkartons sollten stabil genug, aber nicht überdimensioniert sein, da teuer und in der Regel ist eine braune unbedruckte Qualität besser, da nicht so empfindlich.“

Zu schwache Kartons verursachen Schäden, zu starke treiben Material- und Transportkosten in die Höhe. Deshalb werden Verpackungen bei bauernfeind nicht pauschal gewählt, sondern exakt auf Produkt, Gewicht und Logistikkette abgestimmt.

Warum „mehr Karton“ nicht automatisch besser ist

Eine überdimensionierte Konstruktion erhöht Gewicht und Volumen, ohne zusätzlichen Nutzen. Ziel ist immer die wirtschaftlichste Lösung, die die Ware sicher durch die gesamte Logistik bringt.

Feuchtigkeit als unterschätzter Risikofaktor

„Bei Wellpappe handelt es sich um Naturfasern. Temperaturschwankungen und Feuchtigkeit sind sehr entscheidend. Nässe und Wellpappe vertragen sich gar nicht.“

Schon erhöhte Luftfeuchtigkeit kann die Stapelfestigkeit deutlich reduzieren. Deshalb müssen Verpackungen immer im Kontext von Lagerung, Transport und Einsatzgebiet geplant werden.

Wie Belastbarkeit objektiv geprüft wird

In der Praxis wird Qualität nicht geschätzt, sondern gemessen. Zwei Kennwerte sind entscheidend:

ECT für die Kantenstauchfestigkeit und BCT für die reale Stapelbelastbarkeit eines Kartons.

Warum diese Werte für Lagerung und Paletten entscheidend sind

Nur wenn diese Kennzahlen zur realen Stapelhöhe, zum Produktgewicht und zur Lagerdauer passen, bleibt eine Verpackung auch unter Dauerbelastung formstabil.

Technisch ausgereift – und trotzdem in Entwicklung

„Die Wellpappe selbst ist schon sehr ausgereift. Die Einsatzmöglichkeiten werden immer wieder an den neuesten Stand der Technik angepasst.“

Neue Wellenprofile, bessere Fasermischungen und präzisere Fertigung ermöglichen heute höhere Leistung bei geringerem Materialeinsatz.

(Klicken um mehr zu erfahren)

Fazit – Belastbarkeit ist eine konstruktive Entscheidung

Wellpappe ist kein simples Verpackungsmaterial, sondern ein hochpräziser konstruierter Werkstoff. Wer ihre Struktur versteht, kann Verpackungen entwickeln, die schützen, wirtschaftlich sind und Markenwerte transportieren.

Beratung für stabile Wellpapp-Lösungen anfordern

Ob Versandkartons, Paletten-Ummantelungen oder Hohlrahmenkartons. Bauernfeind entwickelt Ihre Lösung exakt nach Produkt, Logistik und Markenanforderung.

✉️ verpackungen@bauernfeind.net

📞 +43 7257 205 23 0

🌐 verpackungen.bauernfeind.net/kontakt